Giunsa epektibo nga masulbad ang problema sa suok ug pagbuto sa panahon sa pagproseso sa mga kahon sa kolor corrugated nga kahon sa papel

Ang problema sa eskina ug pagbuto sa panahon sa die-cutting, bonding kahon sa pagpadala sa mailer, ug ang proseso sa pagputos sa mga kolor nga kahon kasagarang makasamok sa daghang mga negosyo sa pagputos ug pag-imprenta. Sunod, atong tan-awon ang mga pamaagi sa pagdumala sa mga senior nga teknikal nga kawani alang sa ingon nga mga problema.

1. Dili husto nga pressure nga mosangpot sa pagbuto

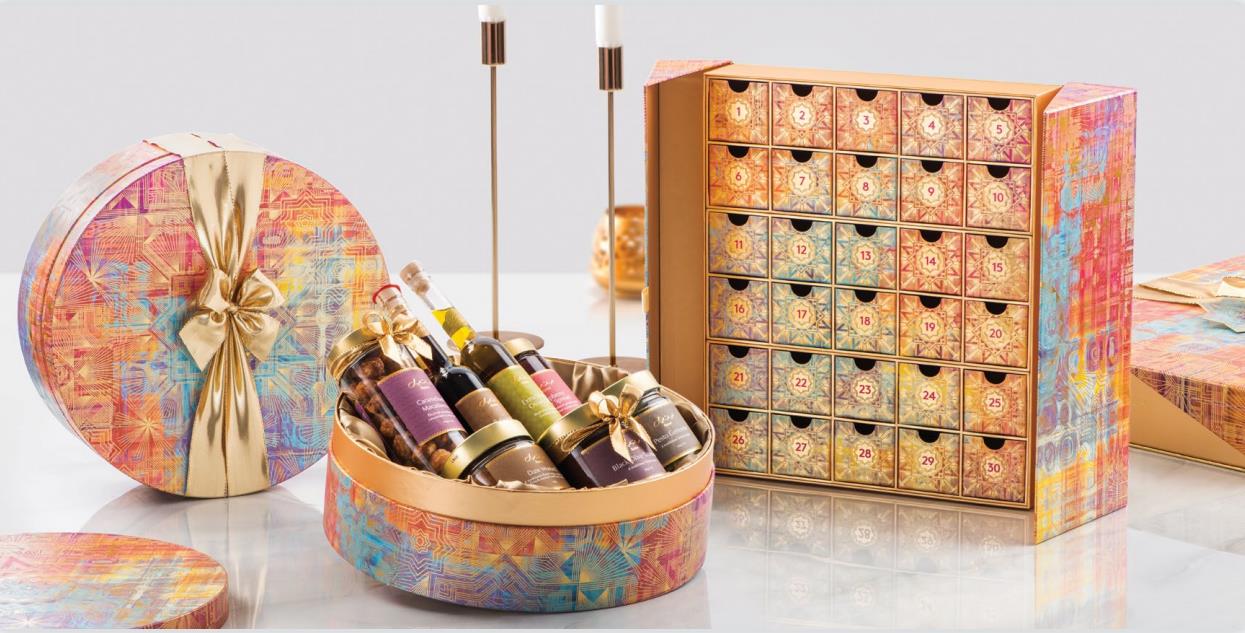

1.1 Adunay mga langyaw nga butang sa indentation groove sa ilawom nga plato, hinungdan sa usa ka mahait nga pagtaas sa presyur sa panahon sa pagputol. Kini usa ka kasagaran ug makadaot nga hinungdan sa pagbuto sa produksiyon. Mahimong hinungdan nga maputol ang tibuuk nga ngitngit nga linya, nga mosangput sa pag-scrap sa produkto.kahon sa regalo nga papel

1.2 Runout, nga nagpasabot nga ang die-cut o ubos nga plato gipahimutang aron ang steel wire mahulog sa gawas sa indentation groove. Ang pagbuto tungod niini nga hinungdan nag-una nga gikonsentrar sa ngitngit nga mga linya sa parehas nga direksyon, nga tungod sa kakulang sa hugot nga pagkahaom tali sa pagputol o indentation nga kutsilyo ug sa kahoy nga template, nga miresulta sa pagtipas ubos sa presyur.kahon sa drawer

Ang pagpili sa gibag-on nga steel wire ug indentation groove width dili motakdo sa papel nga materyal. Sumala sa mga kinahanglanon sa proseso sa die-cutting, lain-laing mga steel wires kinahanglan nga gamiton alang sa lain-laing mga matang sa papel, ingon man usab sa lain-laing mga gibag-on sa base plate ug lain-laing mga gilapdon sa mga tinago nga mga linya. Kung dili magkatugma, dali nga hinungdan nga mabuak ang mga tinago nga linya.

2. Pag-crack tungod sa proseso sa produksiyon sa die-cutting plate

2.1 Dili husto nga pagdumala sa posisyon sa steel wire o burrs nga nahabilin kung giputol ang steel wire sa panahon sa paghimo sa die cutting plate. Kung ang produkto nakaagi sa ibabaw nga pagtambal sa die cutting, sama sa lamination. Ang mga burr nga nahabilin sa steel wire sa panahon sa pagputol sa mamatay makadaot sa tensile strength sa surface film, ug ang pelikula dili makasugakod sa puwersa sa panahon sa paghulma sa produkto, nga mosangpot sa cracking.

2.2 Ang puthaw nga kutsilyo ug alambre sa ngitngit nga linya adunay sulab ug interface. Tungod sa dili patas nga interface, ang pagkagisi mahimong mahitabo sa panahon sa pagputol sa mamatay.

Kung ang sponge pad sa wire pressing knife wala sa angay nga posisyon, ang wire pressing mobuto, ug ang deformation ug kadaot sa wire pressing knife mahimo usab nga hinungdan sa wire pressing sa pagbuto.

Makataronganon ba ang kombinasyon sa kutsilyo ug alambre sa agup-op sa kutsilyo. Ilabi na kung ang disenyo wala maghunahuna sa gibag-on sa papel, ang pagsapaw sa taliwala sa kutsilyo ug sa linya dili epektibo nga malikayan, ug ang pagpanghilabot mahitabo sa panahon sa paghulma, nga moresulta sa sobra nga konsentrasyon sa pwersa niini nga punto ug ang panghitabo sa cracking.

3. Mga isyu sa kalidad sa materyal

3.1 Kon ang sulod sa tubig sa papel ubos kaayo, ang papel mahimong brittle. Kini nga panghitabo kanunay nga mahitabo sa tingtugnaw, tungod kay ang panahon uga ug bugnaw, ug ang relatibong humidity sa hangin ubos, nga direktang makaapekto sa kaumog nga sulod sa karton, hinungdan nga ang karton mabuak human sa pagpadayon. Kasagaran, ang kaumog nga sulod sa base nga papel kontrolado sulod sa taas nga limitasyon (tali sa 8% -14%);

3.2 Papel nga lamination nga materyal: Biaxially stretched polypropylene film adunay gamay nga kal-ang, nga miresulta sa pagkunhod sa tensile kusog. Ang lamination usa ka sagad nga pamaagi sa pagtambal sa nawong alang sa papel, nga kadaghanan gihimo sa BOPP film. Kon ang BOPP film madaot sa dili pa mamatay-cutting, kini maoy hinungdan nga ang BOPP film dili na makasugakod sa puwersa ug mobuto kon mabawog human sa die-cutting. Ang pagbuto sa pelikula mahitabo lamang sa layer sa pelikula, ug samtang motaas ang force point, molugway kini sa direksyon sa pagbuto. Ang ubos nga layer sa papel dili mobuto, nga nagpakita nga kini wala'y kalabutan sa papel. Kung ang pelikula dili mabuak ug ang papel nabuak na, kini wala'y kalabutan sa pelikula ug adunay problema sa papel.

3.3 Ang oryentasyon sa papel dili husto. Sa diha nga mamatay-pagputol, kon ang direksyon sa indentation steel wire mao ang tul-id sa direksyon sa papel lanot, nga hinungdan sa radial kadaot sa papel lanot, ang mangitngit nga mga linya mao ang prone sa bending, pagporma maayo, ug ang anggulo mao ang gamay; Kung ang indented steel wire parehas sa direksyon sa fiber sa papel ug ang papel dili madaot nga pinahigda, ang mangitngit nga wire dili dali nga mabawog ug maporma ngadto sa usa ka lingin nga suok nga adunay dako nga anggulo, nga adunay kusog nga suporta nga pwersa sa gawas nga layer sa papel ug dali nga mabuak. Ang direksyon sa papel adunay gamay nga epekto sa pagkamatay sa pagputol sa usa ka sheet nga mga produkto sa papel, apan dili sayon ang pagbuto sa mga linya tungod sa dili maayo nga paghulma. Bisan pa, kini adunay hinungdanon nga epekto sa mga produkto nga naka-mount sa kard. Kung dili maayo ang pagdumala, dili lamang ang paghulma dili maayo, apan dali usab nga mabuak ang mga linya. Ang nag-unang rason mao nga ang mangitngit nga mga linya parallel sa papel grain burst linya sa lain-laing mga posisyon, samtang ang laing direksyon dili.

3.4 Taas ra kaayo ang configuration sa corrugation. Ang kusog nga pagbuswak ug kusog nga kompresiyon sa transverse ring sa base nga papel usa sa mga hinungdan nga nakaimpluwensya. Kung ang pagpilo nga pagsukol sa sulud nga papel ubos kaayo, dali usab kini nga hinungdan sa pagbuto.

3.5 Ang agup-op dugay na nga gigamit. Human sa dugay nga paggamit sa die-cutting plate sa die-cutting, ang wire pressing knife mahimong maluag, hinungdan nga ang wire pressing knife mo-bounce atol sa die-cutting process, hinungdan nga ang cardboard wire pressing mobuto. Tungod sa dugay nga paggamit sa rubber pad, ang dili patas nga gitas-on sa pad maoy hinungdan nga nabuak ang pressure line.

Oras sa pag-post: Abr-24-2023